お客様の課題は?

- 高電圧を有するモーターを使用した装置があり、札かけやロックアウトで安全対策をしているが、近道行動やルール忘れ等に対する対応が十分でない

- メンテナンス中の作業員以外の第三者が誤って電源を入れる事態を防ぎたい

- 既存設備への安全対策を安価かつ安全に構築したい

- 破砕機・ボールミル・乾燥機・デカンター(遠心分離機)などの各種ミキサー設備では埃・粉塵や振動が多い場所なので電気インタロック製品は直ぐ故障してしまう

メンテナンス作業中(清掃中・点検中)の予期せぬ事故が増加しています

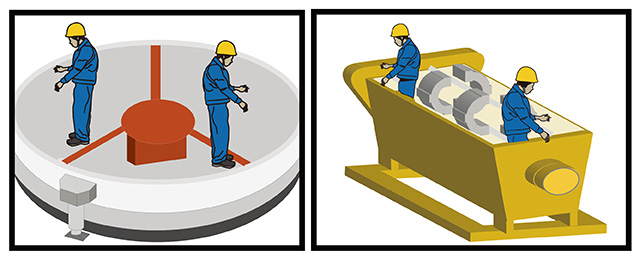

各種(小型~大型)ミキサーは定期的なメンテナンスが必要となります。

しかし、ミキサー内を作業員が清掃中・点検中に誤って起動すると、切断・巻き込まれといった事故が発生してしまいます。

メンテナンス作業中にミキサーが誤作動する原因として、札かけ・ロックアウトの「実施忘れ」や視認性が悪く、ミキサー内の危険区域で作業を行っている事に第三者が気づかずにミキサー動力をONにしてしまう事があります。

JIS B 9714:2006,ISO 14118:2000 「機械類の安全性ー予期しない起動の防止」では第三者による予期しない起動の防止に配慮する事が求められています。

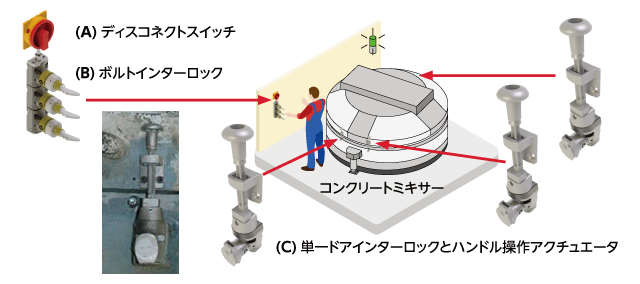

工業用コンクリートミキサーについては、コンクリートの原材料を強力なパワーで練り上げる強制練りタイプのターボミキサーや2軸型のパグミルミキサーなどが想定されます。

解決策なら!

- ディスコネクトスイッチでの「高電圧の動力を遮断する条件付け」により、設備内立入り時には確実に設備が停止している事が担保されます。このことによりパフォーマンスレベルの計算が不要となり、高い安全レベルの構築が可能となります

- 大型のミキサーなどの場合、作業者が「安全キー」を危険区域内へ持込むこどで第3者による予期せぬ起動を防止する事が可能になります

- ミキサーの開口部に取り付けるインターロックはメカ式のため、操作盤からミキサーへの配線が不要。また、堅牢な製品のため、設備寿命に合わせて長期間ご利用頂く事が可能です

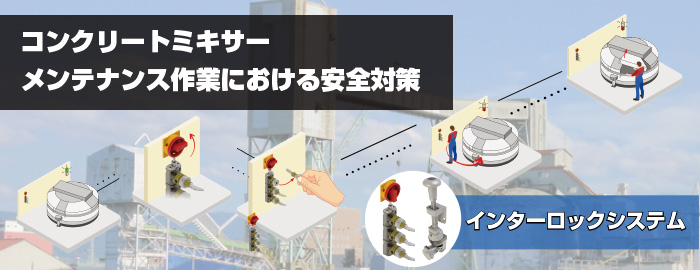

「しくみ」によるコンクリートミキサーの安全対策 事例

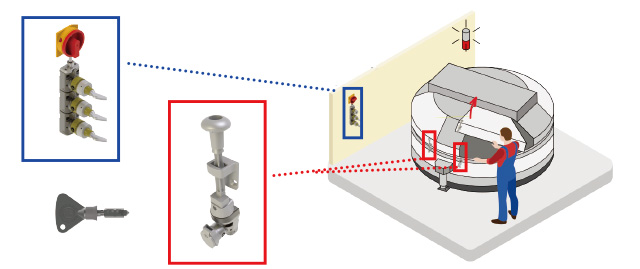

工業用コンクリートミキサーには、複数のアクセス扉があります。定期的な清掃のためにこれらのアクセス扉は、ミキサーの電源スイッチが機械的に分離された後にのみ許可されます。

「しくみ」により作業者がルールを守らないこと(うっかり・近道行動)による災害を防止します。

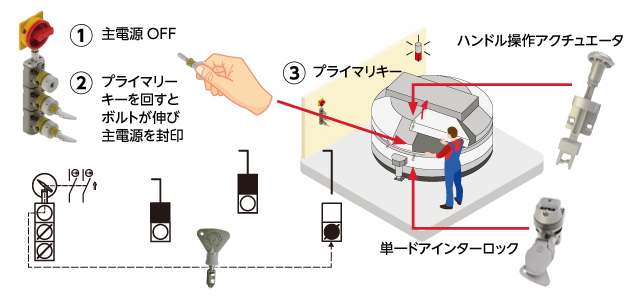

「しくみ」はトラップキーインターロックシステムで行います!

1. 予め定義されたキー操作により、危険エリアへのアクセス

(通常動力源を制御)を条件付けするキーシステム

- 予め定義されたキー操作により、危険エリアへのアクセス(通常動力源を制御)を条件付けするキーシステム。点検作業中の不意な再起動を防ぎます。

- キーは条件付けされた施錠と開錠により、安全時のみ危険エリアへの侵入を許可します。

- 国際安全規格適合EN/ISO13849-1:2008 PLe

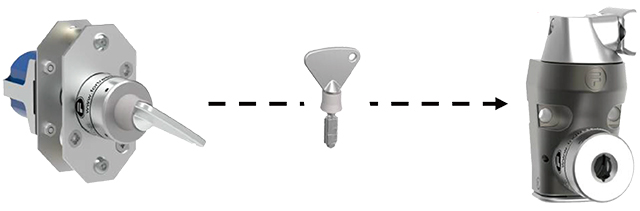

| キーの抜き取りは、装置のエネルギー源を遮断することとなります。 (自動車のエンジンキー抜差し同様) |

ドアロックは、キーが挿入されて回すとドアが開けられ、ドアが閉められるまでキーはトラップされて外すことができないため、機械はドアが開いている間に起動することはできません。 |

※ ISO14119:2013/JIS B 9710:2019「機械類の安全性ーガードと共同するインターロック装置ー設計及び選択のための原則」より抜粋

3.用語および定義 31 項 動力インターロック(power interlocking)

『機械アクチュエータへの動力供給を直接中断する、または可動部分を機械アクチュエータから分離するインターロック。*動力供給の再開は、ガードが閉位置にあり、かつ、ロック位置にある場合だけ可能である。"直接 "の意味は、制御インターロックとは違って、制御システムがインターロック機能において中間的な役割を果たさないということを意味する。』

メリット

- プラント内で作業する人への安全教育の簡素化となります。

- ロックアウト・タグアウトより確実な安全対策が実施できます。

2. 電気配線不要で装置への取付が簡単

ボルトロック/ドアロックは電気配線不要なので、ミキサー本体に簡単に取り付け可能です。

メリット

- 電気配線がないので水や粉体による電気的故障がありません。

- 安全対策を実施することによる感電のリスクがありません。